Productos

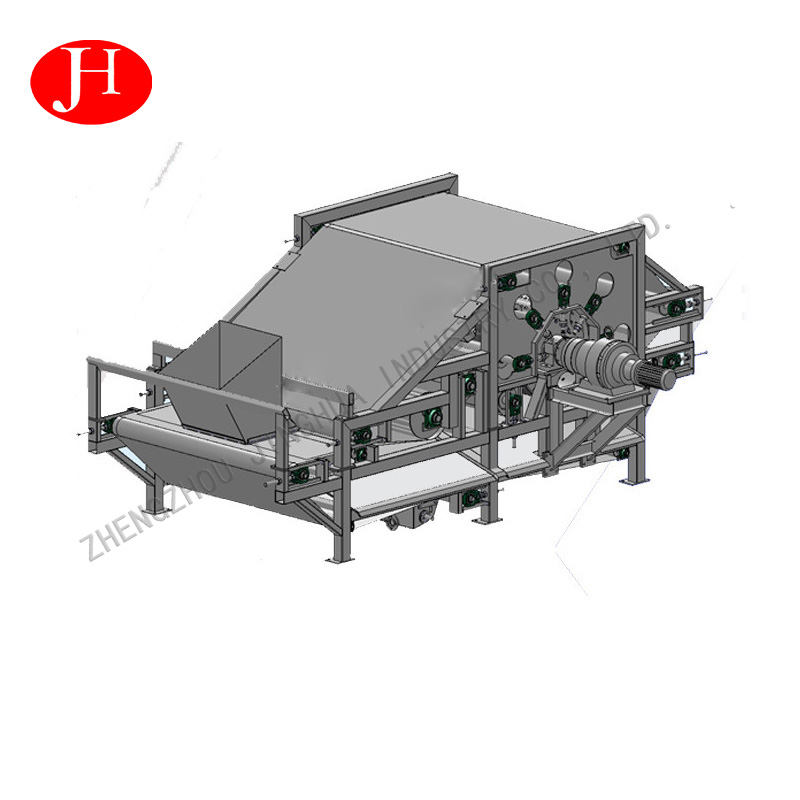

Deshidratador de fibra para el procesamiento de almidón

Principales parámetros técnicos

| Modelo | Fuerza (Kw) | Ancho de la correa de filtrado (milímetros) | Velocidad de la correa de filtrado (EM) | Capacidad (antes de deshidratar) (kg/h) | Dimensión (milímetros) |

| DZT150 | 3.3 | 1500 | 0-0,13 | ≥5000 | 4900x2800x2110 |

| DZT180 | 3.3 | 1800 | 0-0,13 | ≥7000 | 5550x3200x2110 |

| DZT220 | 3.7 | 2200 | 0-0,13 | ≥9000 | 5570x3650x2150 |

| DZT280 | 5.2 | 2800 | 0-0,13 | ≥10000 | 5520x3050x2150 |

Características

- 1El producto es desarrollado independientemente por la empresa, con los esfuerzos de investigación científica de la Universidad Tecnológica de Henan.

- 2El alimentador en forma de cuña puede garantizar que los materiales se distribuyan uniformemente en la correa de filtrado con un espesor ajustable.

- 3Sistema de laminación deshidratado fabricado con tubo sin costura y envuelto con caucho resistente al desgaste de alta calidad, es confiable y tiene una larga vida útil.

Mostrar detalles

La tolva de alimentación de residuos de patatas se coloca plana sobre la cinta filtrante inferior a través de la sección de alimentación en forma de cuña.

A continuación, el residuo de patata entra en la zona de prensado y deshidratación. El residuo de patata se distribuye uniformemente entre las dos bandas filtrantes y entra en la zona de cuña donde comienza a comprimirse y deshidratarse. Posteriormente, el residuo de patata es retenido por las dos bandas filtrantes, que suben y bajan varias veces. Las posiciones de las capas interior y exterior de las dos bandas filtrantes en el rodillo cambian constantemente, de modo que la capa de residuo de patata se disloca y se cizalla constantemente, y una gran cantidad de agua se exprime bajo la fuerza de tensión de la banda filtrante. A continuación, el residuo de patata entra en la zona de prensado y deshidratación. Bajo la acción de varios rodillos de prensado en la parte superior del rodillo impulsor, se producen continuamente la dislocación, el cizallamiento y la extrusión. Durante el proceso de prensado, los restos de patata se retiran fácilmente de la banda filtrante.

El residuo de patata se envía al dispositivo raspador a través del rodillo inversor y, después de ser raspado por el dispositivo raspador, ingresa a la sección siguiente.

Ámbito de aplicación

Empresas de producción de almidón, como almidón de batata, almidón de tapioca, almidón de patata, almidón de trigo, almidón de maíz, almidón de guisante, etc. (suspensión de almidón).